革づくりについてのレポートと所感

先日Una Piccola Isolaの職人島本氏の紹介で革の産地、姫路に行ってきましたのでアウトプットも兼ねてレポートに残したいと思います。

僕自身、すこしは革のことも知っていると調子に乗っていましたが工場でいろいろなものを見せてもらう内にそんな甘い考えは打ち砕かれました。

そして僕だけでなく、多くの販売員が接客で革のことを話すときにいかに想像で話していたかを痛感させられました。

今回はUna Piccola Isolaの製品に使うためのレザーの選定と、鞣しや加工もすべてオリジナルで引き受けてくれる工場さんとの打ち合わせを兼ねての遠征だったので、そのあたりについても少しご紹介できればと思います。

革鞣しについて

鞣しとは

革づくりの根幹である鞣し(なめし)について。

まずはそもそも鞣しとは何なのかについても触れておきましょう。

鞣し(なめし)とは「皮」と鞣し剤を結合させることによって「革」を半永久的に使えるものにする工程です。

皮と革で漢字を使い分けているのもこの鞣しの工程の前後で名称が変わるためです。

この鞣しによって「革」の性格(柔軟性、染色性、強度など)をある程度決めることになります。

「皮」は、まず一時的に腐らせないようにするために、多量の塩にまぶされて原皮商の元に集められます。

塩漬けというやつですね。

タンナー(「皮」を「革」にする会社の総称)はそれらを買いつけ、コラーゲン繊維以外のものを取り除きます。

工程としてはこんな感じ。

ソーキング :水戻し及び洗浄工程

ライミング :pHを上昇させることによって皮の繊維を膨張させ、毛根を溶かす工程

アンヘアリング:毛根が溶かされ、抜けやすくなった毛を除去する工程

デライミング :pHを上昇させるために使った薬剤を中和する工程

ベイティング :pHの上下によって硬化した繊維を酵素によってほぐす工程

ピックリング :以上の工程を経た「皮」を保存できるように塩と酸性の薬剤で処理する工程

↑これはだいぶマニアックなのでこんなのがあるんだな、くらいで大丈夫だと思います。

これらの工程で毛が抜けた皮を作ることが出来ました。

この後、鞣し剤と呼ばれる液体によって皮のコラーゲンの分子同士を結合させて皮にさまざまな効果を持たせます。

効果をいくつかあげると、

・熱に強くなる

・薬品に強くなる(壊れない)

・腐らなくなる

・水に強くなる

確かに人間の皮膚で考えてみれば熱で劣化しそうですし薬品には弱そうだし、腐りそうだし、水にも長く漬けると良くはなさそうですよね。

一つ目に訪れた工場ではクロムをベースにタンニンも加えたコンビ鞣しという手法をとっていました。

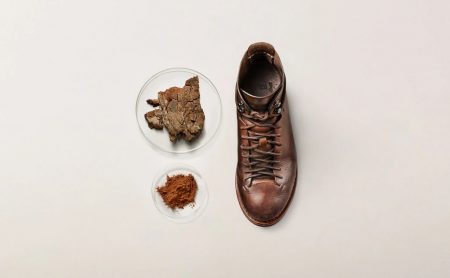

クロムは金属の粉末、タンニンは植物から採取する化合物です。

よくクロムはタンニンよりも量産が効くから合理的な生産手法だ、品質は均一で味がないなどといわれていたりしますが実際目の当たりにしてみるととても軽々しく合理的で効率的だといえないほど労力がかかる作業でした。

ドラムは背丈の倍以上あってその中から皮を出し入れするのも大変ですし、後述しますがその水の処理にも手間とお金がかかっています。

生産工程もタンニン鞣しに比べ少ないといいつつ知らない人が見たら驚くくらい多くの設備が必要でした。

クロムで量産、と口にするのは簡単ですが生産者にきちんと誠意と感謝をもたないといけないなと感じました。

革と水

革鞣しには水はクオリティを分ける大切な要素です。

綺麗な水がとれる川の近くであることが革鞣しをする上で大きな条件になります。

そして水質ももちろんそうですが、量もたくさん使うので水場に近いところでないと鞣しはできません。

原皮を鞣して革にするまでの工程で牛一頭あたり1tの水を使うようです。

クロムやタンニンが混ざった水、染料が混ざった水などは下水処理にも別途費用がかかるので下水処理をするのに1tあたり250円を支払っているそうです。

タイコと呼ばれる大きなドラムの中に皮と鞣し剤を入れて回転させていきます。

中には木の杭が出っぱっていて、その杭によって中の皮がかき回されるようになっています。

一回のタイコで牛25頭分、大型のタイコだと倍の50頭分の革を鞣すことができるようです。

ウェットブルー

クロムで鞣された革はウェットブルーと呼ばれる青みがかって水分を含んだ状態で保管されます。

この状態であればカビなどできないように気をつければ何年でも保管ができるようです。

ウェットブルーの状態の革は僕自身も見るのははじめてでした。

触ると水を含んだ硬めのスポンジみたいな感触でグニュグニュとして表面から水が染み出してきました。

クロムでだけでなくタンニンを入れた方が繊維がほぐれやすくなり湿気を吸うようになるそうで、靴のライニングや洋服にする際にはより適しているようです。

実際その工場では有名シューメーカーの靴のライニングのほとんどの革を生産しているようです。

また、オスとメスの牛で革質が違うことも教えてくれました。

革の生産管理は乳牛のオス・メス、肉牛のオス・メスと革質が異なるため分けているようです。

メスの乳牛などは特にちがいが顕著で、牛乳をとるため常に妊娠中、もしくは産後の母乳が出る状態を維持しなければならないのでお腹側の革が伸びていて製品にするには扱いづらいそうです。

革の加工について

バイブレーション

ここからは鞣しが終わった後の加工についてもお伝えしましょう。

バイブレーションと呼ばれる、いわば叩きの工程です。

これは革に柔らかさを与える工程で、革のしなりも強くなりますし表面の手触りも柔らかくなります。

複数回おこなうことでより柔らかくすることもできるようです。

恥ずかしながらこんなことができると知らなかったので、硬い革、柔らかい革はもともとの性質や鞣しの工程で決まってしまうものだと思っていました。

いろいろな革を見せてもらっているときに「もう少し柔らかいタッチだったらめっちゃいいのにな〜」と話したら「全然できるよ、今やってみせようか」と言われ、2度ほどバイブレーションマシンに通すとまるで別物の革のようにしなやかで柔らかい革になっていました。

もちろん手触りや柔らかさはもともとの革の性質によるところも大きいとは思いますが、後加工でこれだけ変えられるというのは僕にとって衝撃でした。

こういったことも産地に行かなければ知らないままお客さんに話していただろうな、というか多くの現場でそういったことが起きているんじゃないかな、とすこーし危機感を覚えました。

ばた振り

あとから柔らかくすることができたんだからシボを強くすることとかもできるのかな、と思ったので質問してみると「もちろんできるよ」と。

どんな技術なんだろう、と期待していると予想外の超アナログな機械が。

革をクリップに挟みひたすら激しく上下に振ることで表面がまんべんなく折り目がつき、シボが出るというものです。

ひたっすらベチベチされている光景はなかなかにシュールでしたがばた振り後の革はたしかにシボ感が強く出ていました。

革加工の工程のほとんどはイタリアなどの海外で発明されたものみたいですが、このばた振りだけは日本で発明されたものらしいです。

なのでこの加工法は日本独自のものだそう。

他のシボを作る方法としてはタンニンでリタンニング(再鞣し)してシュリンク(縮み)を起こすなどもあるようです。

革漉き

革漉き(すき)の工場にもお邪魔しました。

乗用車くらいの大きさの革漉き機が鎮座する工場でひとりで仕事をしておられました。

今回同伴した知人はブルレザーを購入していてそれを漉いてもらっていました。

革ごとの性質を見極めて使用用途を踏まえた上で漉いてくれます。

レザージャケットにするために必要な強度と着心地を考えて12mmに漉いてくれました。

値段は紹介ということもあってか800円とものすごく良心的な価格でした。

白鞣し

Carol Christian Poellなどでもよく使われているホワイトタンニング(白鞣し)。

水と塩と菜種油のみで鞣していく製法ですが手間が尋常ではありません。

これらは発色のいい染料がより入りやすくするために用いられることがありますが、白鞣し単体でもものすごく綺麗だったのが印象的でした。

顔料を上にベタ乗せしたような白色とはまったく違う、革そのものの表情がよくわかる白。

ディアスキン(鹿革)の白鞣しなどが多いですが珍しいカーフのものを見せてくれました。

いろいろな革

工場では市場に出回らない革をたくさん見せてくれました。

抜染した革

布でおこなう抜染をレザーでおこなったもの。

丸革で総柄だと迫力がありました。

シワをつけて脱色して模様を作っているのが信じられないくらいの繊細さです。

プリントレザー

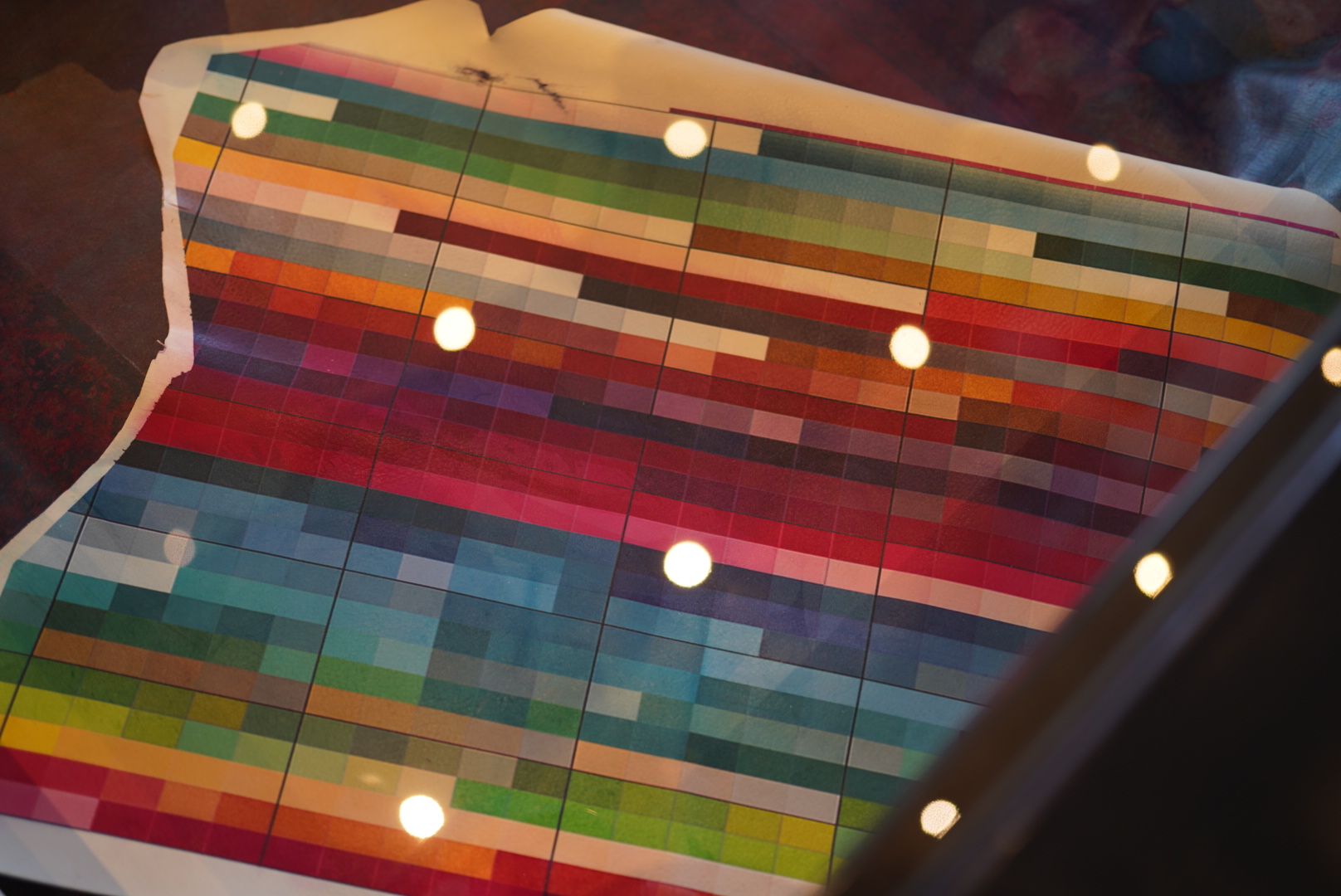

最後の晩餐をレザーのプリントしたものも見せてもらいました。(白い丸は照明のガラス反射です)

顔料なのでややレザーの質感は薄れますがそれでもこの技術は素晴らしかったです。

カラーチャートもありました。夢が広がりますね。

ハンドパティーヌの量産革

パティーヌの革もありました。

驚くべきはこの革は定番品だということ。

お試しで作ったのではなく量産が可能ということですね。

丸革に先にハンドパティーヌを施して既製品で売るという姿勢が面白くて惹かれてしまいました。

注文が入ってからパティーヌするんじゃないのか…

薄さ0.1mmのカーフ

繊維の詰まったカーフを0.1mmに漉いたもの。

その薄さとハリによって折り鶴が折れてしまいます。

レザーシャツなどで0.5mmに漉いたものは見たことがありましたがこんなのは初めて見たので衝撃でした。

ヒグマのヌメ革

とんでもないエキゾチックレザーも見せてもらいました。

こちらはヒグマの革。しかもヌメ革です。

形がクマのシルエットになっていますね。

革質は硬く表面に凹凸があるような、確かに牛革とは違う荒々しさを感じました。

ウミガメのヌメ革

もっとすごいのも見せてもらいました。

ウミガメの革。そしてこれもヌメ革です。

クロコダイルと同じ爬虫類なので大きな斑(ふ)が見られます。

触った感じはザラザラというか…革でないなにかを触っているような感触でした。

勉強になったこと

社会見学のレポートみたいなタイトルですが。笑

はじめて知ったことや驚いたことなど忘れないようにメモも兼ねて書いておこうと思います。

エリアによる革の厚みの差

関西のタンナーの同じエリアでも細かい地域のちがいによって扱う革の特徴が異なるそうです。

姫路市は革が分厚く、たつの市の方が革が薄いとか。

僕がデザインを手がけているUna Piccola Isolaではショルダーストラップパーツまでノンステッチでとれる3.5mm~4mmを超える厚い革を求めているので丸革(牛一頭まるまるの革)で分厚いもの、となると姫路の方が多いようです。

染料の原価

革を作るのに鞣しから仕上げまで多くの工程でたくさん水を使いますが、ミリリットルあたりで換算するとダントツで高いのが革の染料だそうです。

その中でも赤や青といった鮮やかなものは他の色に比べて1.5倍くらい高いようで、逆に定番の黒は残った染料を混ぜてでも作れるので安い傾向にあるようです。

m.a+などはヴァケッタ(ベジタブルタンニン)のレザーで絶妙な色味の赤や青のレザーを展開していますが、やはり革にこだわるブランドとしてはこういったロマンを追い求めたくなるものなのでしょうか。

ウォッシャブルレザーの難しさ

アルチザンブランドでは時にウォッシャブルレザーが使われることがあります。

文字どおり洗えるレザーということですね。

ちょくちょく目にするのでなぜか勝手に作るのはそれほど難しいものではないと誤認していましたがタンナーさんたちに話を聞いているとウォッシャブルの基準を満たすのは簡単ではないということがわかりました。

ウォッシャブルの条件として

・縮まない

・色落ちしない

・硬くならない

これらを満たさないといけないわけですが鞣しの工程、染色の工程、仕上げの工程とどれも手間とお金がかかるそうです。

もちろん、製品やブランドの特性として色落ちや縮みを経年変化と捉える、というものもあるとは思いますがタンナーさんたちからすればそれはウォッシャブルではなくただ革を洗っただけだ、という認識のようです。

カーフレザーの真髄

カーフレザーといえば仔牛の革ですが、その本当の魅力は繊維の密度でした。

ただ柔らかく上質な革、という部分にフォーカスされていましたが

というのも、大人の牛(カウレザー、キップレザーなど)も、仔牛(カーフレザー)も繊維の数自体は同じだそうです。(大きさがまったく違うのに!)

成長しても繊維ひとつひとつが大きくなるだけで数は変わらないのだとか。

つまりカーフレザーは小さい革の中にカウレザーと同じ数の繊維が詰まっているわけです。

ひとつひとつの繊維が小さく、キメが細やかでそれでいて柔らかいわけです。

目はぱんぱんに詰まっているのにしなやかに波打つ、というのはカウレザーに先ほどご紹介したバイブレーションをかけても同じようにはなりません。

カーフだけが持つ革の特長というわけですね。